SMT表面贴装技术的优势

作为新一代组装技术,SMT技术只有40多年的历史,但这项技术从诞生之日起就充分显示出其强大的生命力。 它以超常的速度完成了从诞生、完善到成熟的历程,进入了大规模产业化应用的繁荣期。 今天,无论是投资电子产品还是民用电子产品,都有它的影子。 为什么SMT发展这么快? 这主要是由于SMT的以下优点。

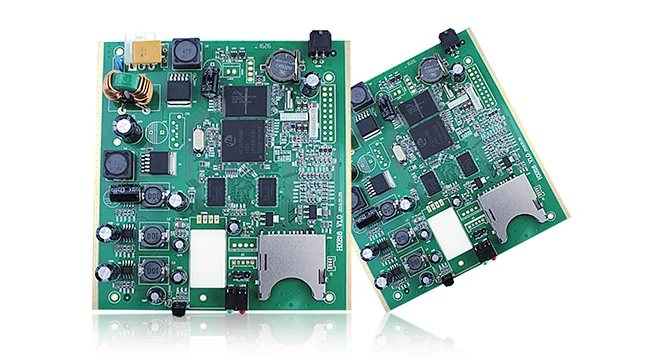

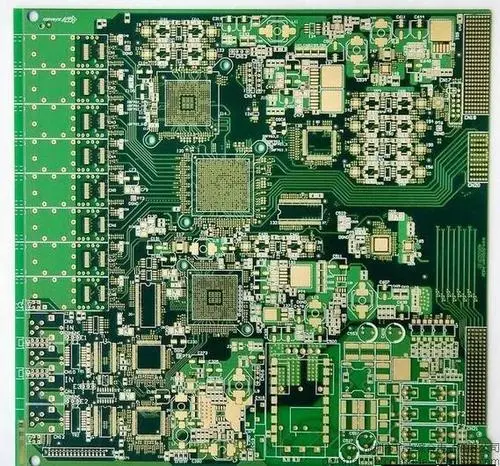

1、组装密度高

与传统穿孔元件相比,片式元件的面积和质量大大降低。 一般而言,采用SMT可使电子产品体积减少60%~70%,质量降低75%。 采用通孔安装技术,基于2.54mm网格安装元器件; SMT组装元器件的栅格从1.27mm发展到目前的0.5mm,安装元器件密度更高。 例如,一个64脚的DIP集成块,其装配面积为25mm×75m,而同一引脚采用引线间距为0.63mm的QFP,其装配面积为12mm×12mm,面积为1/12 通孔技术。

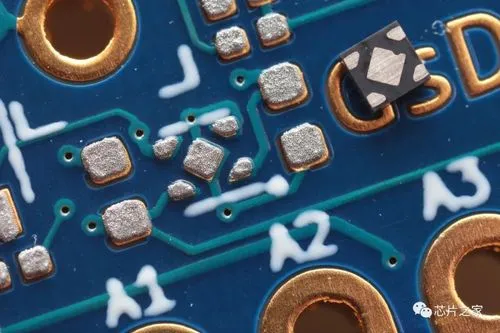

2、可靠性高

由于贴片元件可靠性高,元件小而轻,抗震能力强。 电子加工可采用自动化生产,贴装可靠性高。 一般焊点不良率低于百万分之十,比通孔插头元件的波峰焊技术低一个数量级。 采用SMT组装的电子产品平均MTBF为250000小时。 目前,几乎90%的电子产品都采用SMT技术。

3、高频特性好

由于贴片元器件安装牢固,通常不带引线或短引线,减少了寄生电感和电容的影响,改善了电路的高频特性。 用SMC和SMD设计的电路最高频率为3GHz,而通孔元件只有500MHz。 SMT还可以缩短传输延迟时间,可用于时钟频率在16MHz以上的电路。 如果采用MCM技术,计算机工作站的高端时钟频率可达100MHz,寄生电抗带来的额外功耗可降低到原来的1/3~1/2。

4、降低成本

减少印制板的使用面积,是通孔技术的1/12。 如果采用CSP安装,占地面积将大大减少。

减少了印制板上钻孔的数量,节省了维修成本。

由于频率特性的改善,降低了电路调试成本。

由于片式元器件体积小、重量轻,降低了封装、运输和储存成本。

SMC、SMD发展迅速,成本迅速下降。 贴片电阻和通孔电阻的价格不到一毛钱。

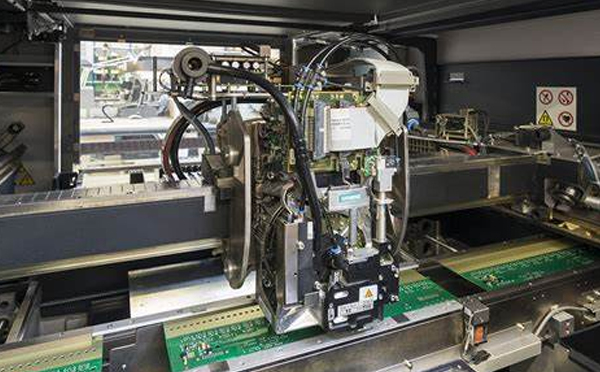

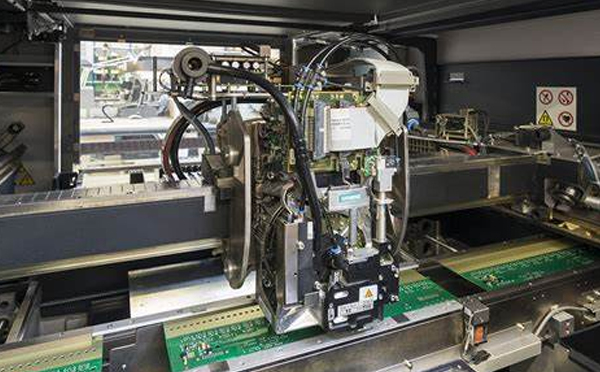

5、易于自动化生产

目前,为了实现穿孔安装开云·kaiyun官方网站的全自动化,需要扩大40%的原有开云·kaiyun官方网站面积,以便自动插件的插件头可以插入元件,否则空间间隙不够, 和组件将被损坏。 自动贴片机采用真空吸嘴吸取和贴装元器件。 真空吸嘴比元器件形状小,可提高安装密度。 实际上,小元件和细间距QFP元件都是通过自动贴片机生产,实现整线自动化生产。

当然,SMT量产也存在一些问题,比如元器件标称值不明确,导致维护困难,需要专用工具; 多引脚QFP容易造成引脚变形,导致焊接失败; 元器件与印制板之间的热膨胀系数不一致,电子设备工作时焊点受到膨胀应力,导致焊点失效; 此外,回流焊时元器件整体发热也会导致元器件产生热应力,从而降低电子产品的长期可靠性。 但是,这些问题都是发展中的问题。 随着专用拆装设备的出现和新型低膨胀系数印制板的出现,它们不再是SMT进一步发展的障碍。

然后

联系

电话热线

13410863085Q Q

微信

- 邮箱